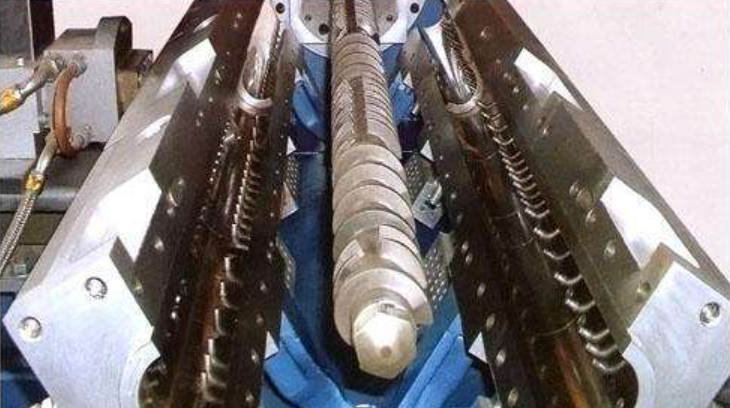

Dubbelskroef-ekstrudere is die werkeselmasjiene in die mengveld, en hul superieure werkverrigting en aanpasbaarheid is die voordele van hul posisie. Dit kan verskillende bymiddels en vulstowwe kombineer om verskillende pelletvorms en -eienskappe met verskillende werkverrigting te verkry.

Alhoewel 'n verskeidenheid bymiddels en vulstowwe vir ekstrusie verwerk kan word, kan sommige metodes om hierdie produkte te verkry ook lei tot kontaminasieprobleme en lae vloei of lae druk in baie areas dwarsdeur die loop.

In 'n deurlopende proses soos ekstrusie kan kontaminasie 'n nadelige uitwerking hê. Suiwering in ekstrusie is geneig om meer uitdagend te wees as ander prosesse, en dubbelskroef-ekstrudere staar groter uitdagings in die gesig omdat die stelsel meer kompleks is as 'n enkelskroef-ekstrudere.

Kom ons kyk eers na die skoonmaakmetodes van dubbelskroef-ekstrudere.

Hars skoonmaakmetode:

Die gebruik van poliësterhars of epoksiehars vir skoonmaak word gewoonlik gebruik vir die skoonmaak van nuwe toerusting of nadat die ekstruder vir 'n tydperk gebruik is, omdat sommige materiale op die skroef of loop agterbly en gel vorm, die materiaal se ekstrusiespoed vertraag, en die kleurverskil van die kleurveranderingsvariëteit is groot. Hierdie metode kan gebruik word. Vandag, met die hoogs ontwikkelde kommoditeitsekonomie, is daar geen tekort aan verskeie skroefskoonmakers (skroefskoonmaakmiddels) op die mark nie, waarvan die meeste duur is en verskillende effekte het.

Of kommersiële skoonmaakmiddels gebruik moet word, hang af van verskillende vervaardigers en produksietoestande; plastiekverwerkingsmaatskappye kan ook verskillende harse as skroefskoonmaakmiddels gebruik volgens hul eie produksietoestande, wat baie uitgawes vir die eenheid kan bespaar.

Die eerste stap in die skoonmaak van die skroef is om die toevoerprop toe te draai, dit wil sê, om die toevoerpoort aan die onderkant van die hopper toe te maak; verminder dan die skroefspoed tot 15-25r/min en handhaaf hierdie spoed totdat die smeltvloei aan die voorkant van die matrys ophou vloei. Die temperatuur van alle verhittingsones van die loop moet op 200°C gestel word. Sodra die loop hierdie temperatuur bereik, begin onmiddellik skoonmaak.

Afhangende van die ekstrusieproses (dit mag nodig wees om die matrys te verwyder om die risiko van oormatige druk aan die voorkant van die ekstruder te verminder), moet skoonmaak deur een persoon gedoen word: die operateur neem die skroefspoed en wringkrag vanaf die beheerpaneel waar, en neem die ekstrusiedruk waar om te verseker dat die stelseldruk nie te hoog is nie. Gedurende die hele proses moet die skroefspoed binne 20r/min gehou word. By die toepassing van laedruk-matryskoppe, moenie die matryskop eers verwyder vir skoonmaak nie. Stop en verwyder die matryskop onmiddellik wanneer die ekstrudaat volledig omgeskakel is van verwerkingshars na skoonmaakhars, en herbegin dan die skroef (spoed binne 10r/min) om die oorblywende skoonmaakhars toe te laat om uit te vloei.

Demontagegids:

1. Voeg wasmateriaal handmatig by die afvoerpoort totdat die kleur van die geëxtrudeerde materiaalstrook dieselfde is as dié van die wasmateriaalpellets, stop die toevoer, maak die materiaal leeg en stop die rotasie van die dubbelskroef-ekstruderskroef;

2. Maak die skroef-ekstruder se matryskop oop en begin skoonmaak;

3. Draai die tweeskroef-ekstruderskroef en verwyder die openingsplaat om die oorblywende wasmateriaal in die loop te verwyder en die openingsplaat skoon te maak;

4. Stop en trek die skroef uit om te kyk of dit skoon is, en verwyder die oorblywende materiaal op die skroef met die hand. Plaas die skroef terug; voeg nuwe materiaal by om die oorblywende wasmateriaal in die loop te spoel en die skroef se rotasie te stop;

- Installeer die openingsplaat en matryskop van die dubbelskroef-ekstruder om die skoonmaakbewerking van die dubbelskroef-ekstruder te voltooi.

Vuurgebakte skoonmaakmetode:

Die gebruik van vuur of rooster om die plastiek wat op die skroef vas is, te verwyder, is die mees algemene en effektiewe metode vir plastiekverwerkingseenhede. Gebruik 'n blaasvlam om die skroef onmiddellik na gebruik skoon te maak, want op hierdie tydstip dra die skroef hitte van die verwerkingservaring, sodat die hitteverspreiding van die skroef steeds eenvormig is. Moet egter nooit 'n asetileenvlam gebruik om die skroef skoon te maak nie. Die temperatuur van die asetileenvlam kan 3000°C bereik. Die gebruik van asetileenvlam om die skroef skoon te maak, sal nie net die metaaleienskappe van die skroef vernietig nie, maar ook die meganiese toleransie van die skroef aansienlik beïnvloed.

As die asetileenvlam 'n aanhoudende blou kleur kry wanneer 'n sekere deel van die skroef gebak word, beteken dit dat die metaalstruktuur van hierdie deel van die skroef verander het, wat sal lei tot 'n vermindering in die slytasieweerstand van hierdie deel, en selfs die voorkoms van skuur tussen die slytasie-laag en die matriks. Metaalafskilfering. Daarbenewens sal plaaslike verhitting met 'n asetileenvlam ook oorverhitting aan die een kant van die skroef veroorsaak, wat veroorsaak dat die skroef buig. Die meeste skroewe is gemaak van 4140.HT-staal en het baie noue toleransies, gewoonlik binne 0.03 mm.

Die reguitheid van die skroef is meestal binne 0.01 mm. Wanneer die skroef gebak en afgekoel word deur die asetileenvlam, is dit gewoonlik moeilik om terug te keer na die oorspronklike reguitheid. Korrekte en effektiewe metode: Gebruik 'n blaasvlam om die skroef onmiddellik na gebruik skoon te maak. Omdat die skroef hitte van die verwerkingsproses dra op hierdie tydstip, is die hitteverspreiding van die skroef steeds eenvormig.

Waterwasmetode:

Skroefwas: Die voloutomatiese skroefwasmasjien gebruik die kinetiese energie van waterrotasie en die reaksiekrag van die skroefrotasie om 360-grade stroopwerk sonder dooie hoeke te bereik. Dit het hoë werksdoeltreffendheid en beskadig nie die fisiese struktuur van die skroef nie. Dit realiseer nuwe skroefskoonmaaktegnologie op 'n omgewingsvriendelike, doeltreffende en energiebesparende manier. Dit is geskik vir geforseerde stroopwerk en verwydering van 'n verskeidenheid polimeermateriale, dus is dit 'n groen verwerkingstegnologie met 'n goeie skoonmaakeffek.

Plasingstyd: 7 Junie 2024